膜プロセスのラボ実験から実機化まで任されたけど、具体的に何をすれば良いのだろう?

こんにちは、れおねるです。

膜分離に関する情報をネットで調べていると、原理や膜の種類についてはヒットしますが、実機化まで具体的に何をやれば良いか?はなかなか出てきませんよね。

そこでこちらの記事では…

- 膜プロセスの開発に携わり始めたケミカルエンジニアに向けて

- ラボ試験から実機化までの各ステップでやるべき事を紹介

新規技術案件に並行して、ここ1か月程度、膜分離プロセスの検討をしています。

私も膜分離の案件をやる事が初めてだったので、これまでの知見のアウトプットを目的に記事を書きました。

訂正箇所がございましたら、ご教示頂ければ幸いです。

実機化までは大きく3つのステップがある

膜プロセスは日本を代表する技術で、海水淡水化、廃水処理、食品工場での濃縮分離など、様々な場面で利用されています。

そんな膜プロセスを利用しようとなった場合、実機化までは大きく3つのステップがあります。

その内容を以下にまとめます。

- ラボ実験

- 膜分離したい被分離液の液性

- 膜の選定

- 性能評価(阻止率、透過流束)

- プロセス設計のためのデータ取得

- 透過流束&阻止率と各種条件の関係

- 膜プロセスの設備設計

- 膜処理方式の選択

- 必要な膜面積の算出と膜エレメントの配列設計

それぞれ順番に見ていきましょう。

ラボ実験

まず、ラボ試験では下記3つの情報を取得します。ラボ実験で決めたいのは、最適な膜の選定になります。

液性の調査

- 濃度

- 分離対象物質

- 分離対象以外の物質

- pH etc…

ラボ試験をする前に、自分たちが膜プロセスを利用して分離しようと考えているものの液性を調査します。この液性の調査表に則って、最適な膜の選定を行うためです。

濃度は被分離液に含まれている分離対象物質と、それ以外の物質がどれくらいなのか分析して、成分表を作ります。また、分離対象物質を膜分離によってどこまで低減 or 濃縮させたいか、その目標値も記載します。

pHは分離性能に影響を与える物質もあるため、被分離液のpHがどれくらいなのか、事前に抑えておく必要があります。

膜の選定

次に、膜の選定になりますが、液性の調査から最適であろう膜をいくつかピックアップします。

膜にはそれぞれ公表されている性能があるのですが、どの膜が被分離液に含まれている物質・pHとの相性が良いのか、実際の分離対象物質の阻止率はどれくらいかは、実際にラボ実験をやってみないと分かりません。

そのため、膜メーカーに相談して技術的な情報を得つつ、膜をいくつかピックアップした方が良いでしょう。

化学メーカーによっては、分子量に対する数種類の膜の分離性能マップを作成して、絞り込みをしているようですね。

性能評価

- 阻止率

- 分離対象物質を何割阻止できるか

- 透過流束

- 単位時間t、単位膜面積Aに対する溶液の透過量

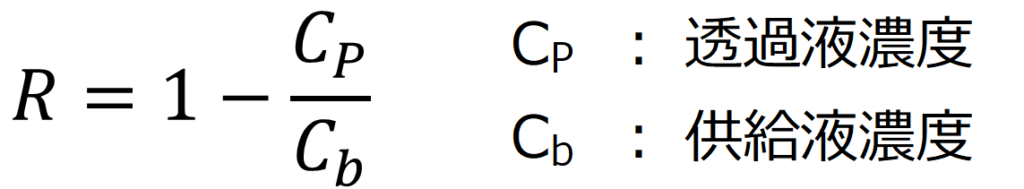

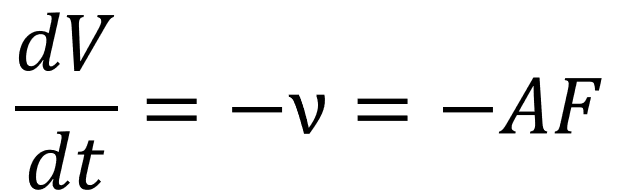

阻止率

阻止率の式は上記のようになります。Cpは膜分離した後に膜を通過した液に含まれている分離対象物質の濃度。Cbは膜分離する前に液に含まれている分離対象物質の濃度になります。

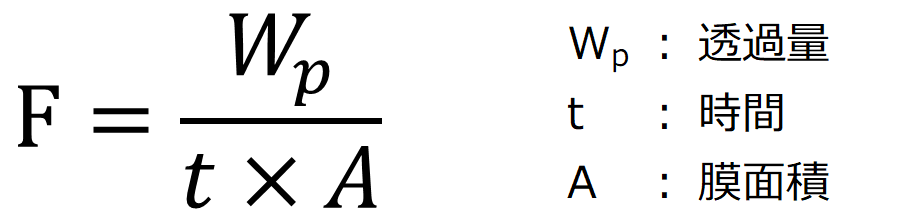

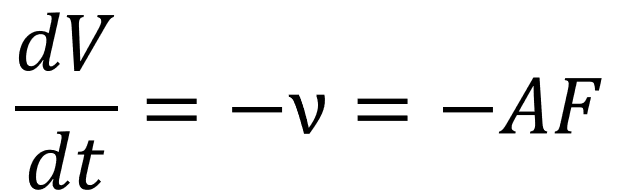

透過流束

透過流束の式は上記のようになります。透過流束の文字は教科書によって jを使う事もありますが、同じ意味です。単位は[mol/(m2・h)]、[kg/(m2・h)]、[m3/(m2・h)]など、物質量、質量、容量など様々ありますが、勤めている企業に合わせて表現を変えた方が良いでしょう。

まずは、膜の選定をするために、ピックアップした数種類の膜を利用して、分離対象物質を阻止できるかどうか検討します。阻止できる膜が選定できたら、上記の阻止率と透過流束を利用して、下記に示すプロセス設計のデータ取得も行っていきます。

プロセス設計のためのデータ取得

ラボ実験から決定した膜を利用して、下記に示すプロセス設計のためのデータを取得していきます。下記に記載しておりませんが、温度条件も同時に記録を取ります。

参考資料:膜分離技術研究会「逆浸透膜による低分子量有機物水溶液の分離特性の研究」

運転圧力

膜プロセスでは、運転圧力に対して阻止率と透過流束が変化します。基本的には運転圧力が高くなれば、阻止率と透過流束も大きくなります。

また、膜によっても適正な運転圧力は異なりますが、海水淡水化で使われるRO膜は、フローにもよりますが7.0 MPaと高圧条件で運転されています。

要求される運転圧力が高くなればなるほど高圧対応のポンプが必要になりますので、その分価格も高価になります。

その他、逆浸透膜についてもう少し知りたい方は以下の記事をご覧ください。

濃度変化

冒頭の参考文献によると、1000ppm以下の低濃度領域では、運転圧力に対する阻止率と透過流束は同じ軌跡を辿ります。

しかし、それ以上の濃度では、濃度が高くなればなるほど阻止率と透過流束は低下する傾向にあるようです。

また、物質によっても辿る軌跡は異なるため、実プラントで供給液量中の濃度が変わる場合はデータを取得して、透過量が一定になるように運転圧力を制御しているようです。

濃縮倍率(回収率)

濃縮倍率は供給液量 / 濃縮液量で表現されます。

膜分離後にあるプロセスの処理能力を目標に、膜プロセスでどれくらいの濃縮倍率を維持すれば良いか決めます。

その濃縮倍率を維持している時の透過流束が、膜プロセス設計に有効であるか判断します。

膜プロセスの設備設計

前項のプロセス設計のために取得したデータを利用し、膜プロセスの基本設計を行います。

ここでは、下記3つの設計から、設備費を最小にできる基本設計を採用します。

- 膜処理方式の選択

- 必要な膜面積の算出と膜エレメントの配列設計

それぞれ順番に見ていきましょう。

膜処理方式の選択

- 連続方式

- 処理量が多い場合に選択

- 回分方式

- 処理量が少ない場合に選択

連続方式

所定の濃度まで濃縮するために利用されます。シングルパスとも呼ばれ、供給液量に対し濃縮液と透過液が出ます。

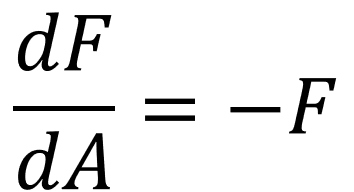

基本式は、透過流束を供給液量と膜面積の微分方程式を立式する事で、膜面積の大きさに対する濃縮のモデリングができます。

回分方式

タンクに原液を仕込み、ポンプを介して膜分離をした後、濃縮液はタンクに戻りますので、タンク内で液が濃縮されていきます。

基本式は連続方式と異なり、透過液量(=膜面積×透過流束)をタンク中の液量と時間の微分方程式を立式する事で、時間に対する原液量のモデリングができます。

一定の運転圧力と膜面積であれば、濃縮されるにつれて透過流束が0になるところが、その条件下での濃縮限界になります。

つまり、タンク内の原液量と濃度が変わらなくなり、透過液量が0になります。

必要な膜面積の算出と膜エレメントの配列設計

- 並列数

- メリット

- 透過流束を大きくできる

- 膜面積を小さくできる

- デメリット

- ポンプの必要能力(流量)が高くなる

- メリット

- 直列数

- メリット

- ポンプの必要能力(流量)は小さく済む

- デメリット

- 膜面積が大きくなる

- 圧力損失が大きくなる

- メリット

必要な膜面積の算出には、所定の運転圧力条件下の分離対象物質と透過流束の関係を利用して求める事になります。

しかし、膜エレメントの配列の組み方によって、必要な膜面積は上記のように変化します。

書籍紹介

- トコトンやさしい膜分離の本

- ここまできた膜分離プロセス

最後に、膜ろ過プロセスに関する書籍を2つほど紹介します。

トコトンやさしい膜分離の本

ここまできた膜分離プロセス

まとめ

今回は、「膜分離プロセス開発の流れ」をテーマに、各ステップで決めるべき事項を紹介してきましたが、いかがでしたでしょうか?

まとめると…

- ラボ実験で決めたい事

- 膜分離したい被分離液の液性

- 膜の選定

- 性能評価(阻止率、透過流束)

- プロセス設計のためのデータ取得

- 透過流束&阻止率と各種条件の関係

- 運転圧力

- 濃度変化

- 濃縮倍率

- 透過流束&阻止率と各種条件の関係

- 膜プロセスの設備設計

- 膜処理方式の選択:連続方式、回分方式

- 必要な膜面積の算出と膜エレメントの配列設計

- 並列数と直列数で必要な膜面積は異なる

最後に、こちらの記事は住友化学:膜技術プロセスの開発と応用展開を参考にしておりますので、詳細が知りたい方はリンク先の論文もご覧ください。

膜分離の詳細は以下の記事をご参照ください。

最後までご覧いただき、ありがとうございました!

コメント